工业自动化软件开发

工业自动化软件开发:驱动智能制造的核心引擎

工业自动化软件开发:驱动智能制造的核心引擎

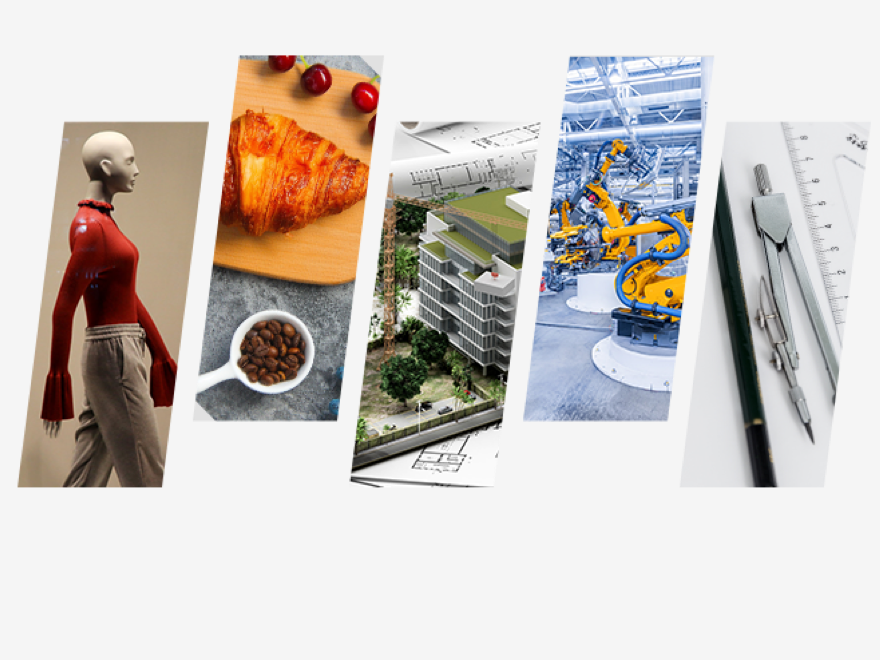

在工业4.0浪潮的推动下,工业自动化软件开发已成为制造业数字化转型的核心驱动力。从汽车生产线到食品加工设备,从智能仓储到能源管理系统,自动化软件通过算法与硬件的深度融合,重新定义了现代工业的生产效率和智能化水平。本文将系统解析工业自动化软件开发的技术架构、关键挑战及未来发展方向。

一、技术架构与开发流程

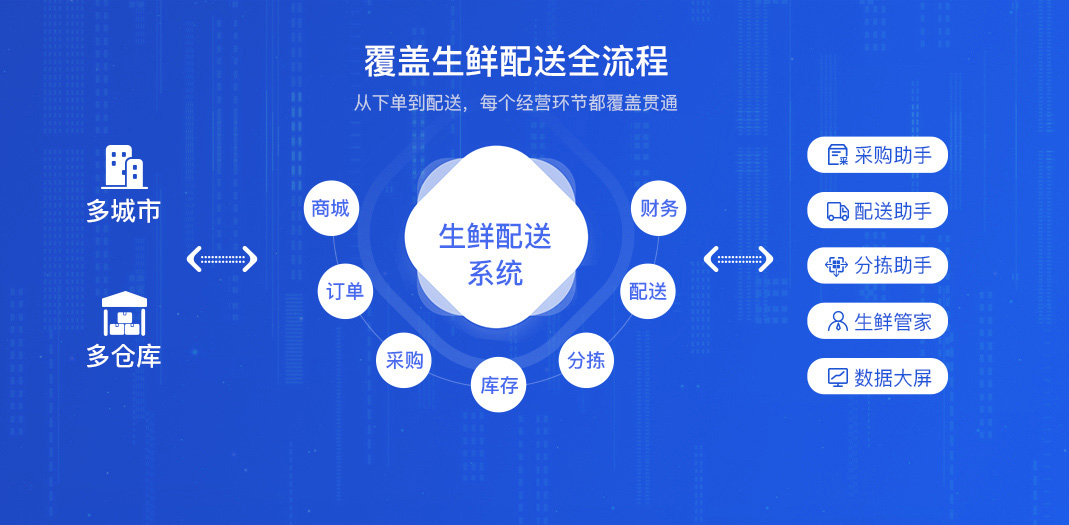

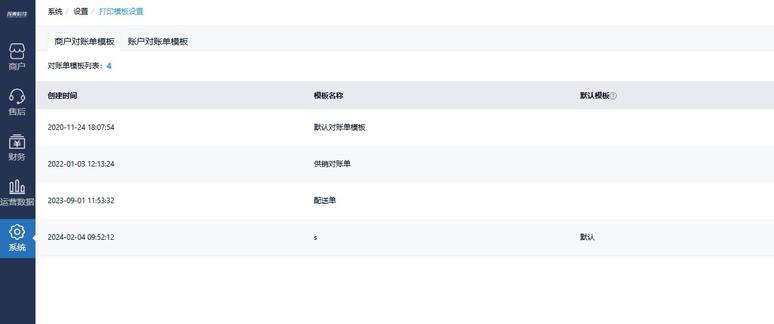

工业自动化软件通常采用分层架构设计,包括设备控制层(PLC/DCS)、数据采集层(SCADA)、制造执行系统(MES)和企业资源规划(ERP)等模块。开发过程遵循V模型方法论:

1. 需求分析阶段:结合产线工艺和设备特性,定义实时响应时间(通常≤10ms)、I/O点位数等关键指标

2. 系统设计阶段:采用UML建模工具构建状态机模型,设计OPC UA通信协议接口

3. 代码实现阶段:使用IEC 61131-3标准语言(如梯形图、结构化文本)或C++/Python进行算法开发

4. 虚拟调试:通过数字孪生技术在TIA Portal、Codesys等平台完成仿真验证

5. 现场部署:实施OPC服务器配置和Modbus/TCP协议调试,确保与现场总线的无缝对接

二、核心技术挑战

1. 实时性保障:需采用确定性调度算法,如Xenomai实时Linux扩展,确保运动控制指令的μs级响应

2. 异构系统集成:通过开发中间件解决不同品牌PLC(西门子S7 vs 三菱Q系列)的协议转换问题

3. 功能安全认证:符合IEC 61508 SIL3标准,实现安全逻辑与过程控制的解耦设计

4. 大数据处理:运用边缘计算架构,在厂级服务器部署时序数据库(如InfluxDB)处理10万+点/秒的采集数据

三、创新技术融合

当前行业前沿呈现三大技术融合趋势:

1. AI驱动的预测维护:将LSTM神经网络嵌入PLC,实现轴承振动频谱的异常检测

2. 云原生架构转型:基于Kubernetes容器化部署MES系统,支持百万级设备接入

3. 低代码开发平台:如西门子Mendix,使工艺工程师可通过可视化编程快速构建HMI界面

四、未来发展方向

随着5G+TSN网络和工业元宇宙技术的成熟,下一代自动化软件将呈现三大特征:

1. 分布式智能:在单个智能IO模块集成TinyML推理引擎,实现边缘自主决策

2. 数字主线(Digital Thread):打通从CAD模型到MES工单的数据流,构建全生命周期管理

3. 自适应控制:采用强化学习算法,使涂装机器人能实时调整喷涂参数应对环境变化

结语

据ABI Research预测,到2026年全球工业自动化软件市场规模将突破1000亿美元。在智能制造的新赛道上,开发者需要持续突破软硬协同、智能算法、安全保障等技术瓶颈,推动工业自动化软件向更开放、更智能、更柔性的方向发展,为制造业转型升级提供核心支撑。

点击右侧按钮,了解更多行业解决方案。

相关推荐

工业自动化软件开发公司

工业自动化软件开发公司

工业自动化软件开发公司:驱动智能制造的核心引擎

在数字化浪潮席卷全球制造业的今天,工业自动化软件已成为推动产业升级的核心动力。作为连接物理设备与数字世界的桥梁,工业自动化软件开发公司通过创新技术赋能生产线,助力企业实现降本增效、柔性生产和智能化管理。这类企业不仅是工业4.0的践行者,更是制造业数字化转型的关键推手。

一、技术底座:构建智能工厂的“数字神经”

工业自动化软件的核心在于将复杂的生产流程抽象为可编程、可优化的数字模型。以PLC(可编程逻辑控制器)、SCADA(数据采集与监控系统)、MES(制造执行系统)为代表的软件体系,构成了智能工厂的“中枢神经系统”。领先企业通常采用模块化架构设计,兼容OPC UA、MQTT等工业通信协议,确保设备间无缝对接。例如,某头部厂商开发的分布式控制系统,可同时管理上千台设备的数据流,将故障响应时间缩短至毫秒级。

随着AIoT技术的融合,工业软件正突破传统边界。机器学习算法被嵌入到预测性维护模块中,通过分析振动、温度等传感器数据,提前14天预警设备故障的准确率达92%。数字孪生技术的应用则让企业能在虚拟环境中模拟生产线,使产能优化决策周期从周级压缩至小时级。某汽车零部件厂商应用此类系统后,良品率提升6%,能耗降低18%。

二、垂直深耕:行业Know-How铸就竞争壁垒

顶尖开发商的竞争力源于对细分领域的深度理解。在制药行业,软件需符合FDA 21 CFR Part 11电子记录规范,实现生产全过程追溯;食品饮料领域则强调批次管理与合规性检查功能。某乳制品企业引入定制化MES后,产品召回时间从72小时降至2小时,每年避免经济损失超千万元。

在半导体制造场景中,纳米级精度的控制要求催生了自适应校准系统。某国产软件通过粒子群优化算法动态调整光刻参数,使12英寸晶圆良率提升3.2个百分点。这种将工艺经验转化为算法模型的能力,成为区分供应商技术层级的关键指标。

三、生态赋能:从工具提供商到价值共创者

现代工业软件企业正从单一产品交付转向生态化服务。某德系厂商打造的开放式平台,集成了2000余家设备商的驱动程序,客户可像“拼乐高”一样配置生产线。更具前瞻性的企业开始运营工业APP商店,提供从刀具寿命管理到碳排放计算的数百个微服务模块,用户按需订阅的模式使初期投入降低60%。

售后服务体系的智能化升级同样重要。AR远程协助系统允许工程师通过5G网络“透视”故障设备,指导现场人员处理问题的效率提升4倍。某能源集团借助该技术,每年减少停机损失达2300万元。

四、未来战场:破解工业软件的“达尔文密码”

当工业互联网平台进入百舸争流阶段,真正的竞争焦点转向数据价值挖掘。头部企业正在构建行业知识图谱,将设备参数、工艺库、供应链数据熔炼成智能决策模型。某钢铁集团部署的智能调度系统,通过实时解析订单、能耗、物流数据,动态优化生产排程,每年增加净利润1.2亿元。

开源生态建设成为新趋势。Linux基金会旗下的ELISA项目,正推动工业级实时操作系统走向开源化,这要求软件公司重构商业模式,从license销售转向解决方案增值服务。与此同时,低代码平台的兴起让工艺工程师也能自主开发应用模块,某包装机械企业借此将新产品调试周期缩短40%。

结语

站在人机协同的新起点,工业自动化软件开发公司既是技术革新者,更是产业变革的“翻译官”。他们需要持续破解机理模型与数据智能的融合方程,在OT与IT的碰撞中寻找平衡点。当数字线程贯穿从研发到服务的全价值链,这些隐形冠军正在重新定义制造业的DNA。未来,谁能在确定性控制与不确定性创新之间架起桥梁,谁就能主导智能制造的下一个十年。

点击右侧按钮,了解更多行业解决方案。

工业自动化软件开发做什么

工业自动化软件开发做什么

工业自动化软件开发:驱动智能制造的核心引擎

工业自动化软件开发是信息技术与制造业深度融合的产物,其核心目标是通过软件系统实现对生产设备、工艺流程及管理体系的智能化控制,从而提升生产效率、保障产品质量并优化资源利用。随着工业4.0时代的到来,这类软件已成为推动制造业数字化转型的关键技术支撑。

一、工业自动化软件的核心功能

1. 设备控制与协调

通过编写PLC(可编程逻辑控制器)程序、开发运动控制算法等,软件能精准操控机械臂、传感器、传送带等设备,实现生产线的自动化运行。例如,在汽车装配线上,软件可协调焊接机器人完成毫米级精度的操作。

2. 数据采集与监控

借助SCADA(数据采集与监控系统)和IIoT(工业物联网)技术,软件实时采集设备温度、压力、能耗等数据,并通过可视化面板呈现,帮助工程师快速定位故障。某化工厂通过部署SCADA系统,将故障响应时间缩短了60%。

3. 生产流程优化

MES(制造执行系统)软件可动态调整生产排程,结合数字孪生技术模拟工艺改进方案。某电子制造商通过MES与AI算法的结合,将设备利用率从72%提升至89%。

二、关键技术构成

- 实时操作系统(RTOS):确保工业机器人控制指令的微秒级响应

- OPC UA通信协议:实现跨品牌设备的标准化数据交互

- 机器视觉算法:用于产品质量自动检测,准确率可达99.95%

- 边缘计算架构:在本地完成数据处理,降低云端传输延迟

三、行业应用场景

1. 离散制造领域

在航空航天领域,自动化软件控制五轴机床完成复杂曲面零件加工,精度达到0.001mm。特斯拉超级工厂通过自研的Warp Drive系统,实现90秒下线一辆Model Y的车身。

2. 流程工业应用

石油炼化企业采用DCS(分布式控制系统)软件,将催化裂化装置的温度波动控制在±0.5℃内。某制药厂通过自动化批处理系统,使疫苗灌装速度提升至12000支/小时。

3. 新兴融合领域

食品行业引入AI质检系统,可实时识别巧克力涂层缺陷;物流仓储企业部署AGV调度软件,使分拣效率提升3倍。

四、开发挑战与创新方向

当前开发者面临多协议兼容(如Profinet与EtherCAT的互通)、网络安全防护(需通过IEC 62443认证)、复杂系统集成等挑战。行业正呈现以下趋势:

- 低代码平台降低开发门槛,如西门子Mendix

- 数字主线(Digital Thread)技术实现全生命周期数据贯通

- 5G+TSN(时间敏感网络)支持远程精准控制

- 知识图谱技术应用于故障根因分析

五、社会经济效益

据工信部数据,2022年我国工业软件市场规模达2407亿元,带动相关产业增值超万亿。某家电企业实施智能工厂改造后,人均产值提升45%,能耗降低18%。工业自动化软件工程师岗位需求年增长率达25%,成为新基建人才缺口最大的领域之一。

工业自动化软件开发正从单一设备控制向全要素、全流程的智能生态系统演进。随着数字孪生、工业元宇宙等技术的成熟,未来将实现从车间到供应链的全局优化,持续推动制造业向柔性化、绿色化、服务化方向转型升级。

点击右侧按钮,了解更多行业解决方案。

工业自动化软件开发前景

工业自动化软件开发前景

工业自动化软件开发的前景分析

工业自动化作为现代制造业的核心驱动力,正深刻改变全球产业格局。在这一进程中,工业自动化软件开发作为连接物理设备与数字技术的纽带,其战略地位日益凸显。随着智能制造、工业互联网等概念的落地,这一领域展现出蓬勃的发展前景,同时也面临技术迭代与行业变革的双重挑战。

一、政策支持与产业升级催生发展机遇

全球主要工业国家已将工业自动化纳入国家战略层面。中国"十四五"规划明确提出推动智能制造与工业互联网深度融合,德国"工业4.0"战略持续深化,美国《先进制造业国家战略》将工业软件列为关键技术。政策引导下,2022年全球工业软件市场规模突破2400亿美元,其中自动化相关软件占比超过35%。政府专项基金、税收优惠等扶持措施,正在加速传统制造业的数字化改造进程,为软件开发企业创造巨大市场空间。

二、技术革新重构产业生态

新一代信息技术与工业场景的深度集成,推动软件开发范式发生根本转变:

1. 智能算法赋能系统升级:机器学习在预测性维护中的应用使设备停机率降低40%,计算机视觉技术将质检效率提升300%。开发平台开始集成AutoML功能,降低AI应用门槛。

2. 边缘计算重构架构体系:基于5G的分布式控制系统要求软件具备微服务架构,容器化部署比例从2020年的12%升至2023年的58%。

3. 数字孪生驱动全生命周期管理:西门子Teamcenter等平台实现虚拟调试周期缩短70%,软件开发从代码编写转向模型构建,MBSE(基于模型的系统工程)成为主流方法论。

三、市场需求呈现多元化特征

制造业数字化转型催生多层次需求:头部企业着力构建自主工业互联网平台,三一重工树根互联已连接超72万台设备;中小企业则倾向于订阅式SaaS服务,2023年该模式市场份额增长至28%。细分领域呈现差异化趋势,流程工业更关注APC(先进过程控制)系统优化,离散制造则聚焦MES与PLM系统集成。值得关注的是,新能源、半导体等新兴产业带来定制化开发需求,某锂电企业专属控制软件研发投入达2.3亿元。

四、行业面临的关键挑战

1. 技术复杂度指数级增长:开发人员需同时掌握OPC UA、TSN等工业协议和Kubernetes等云原生技术,复合型人才缺口达54%。

2. 安全可靠性要求严苛:汽车行业ASPICE认证将软件缺陷率标准提升至0.1缺陷/千行代码,功能安全认证周期长达18个月。

3. 生态构建能力决定竞争力:罗克韦尔与PTC的战略联盟打造了从PLC到AR的全栈解决方案,表明单一产品已难以满足市场需求。

五、未来发展趋势展望

行业将呈现"平台化+生态化"发展特征:微软Azure IoT、AWS IoT TwinMaker等通用平台加速渗透,预计2025年平台型解决方案将占据60%市场份额。开源生态逐步成熟,Eclipse基金会成立工业物联网工作组,开源组件使用率提升至45%。低代码开发工具使领域专家参与度提高,某SCADA系统配置效率提升6倍。随着工业元宇宙概念兴起,虚实融合的软件开发模式可能催生新的技术范式。

结语

工业自动化软件开发正站在历史性机遇的窗口期。据IDC预测,2025年全球市场规模将突破5000亿美元,年复合增长率保持12%以上。企业需要构建"核心技术+行业know-how+生态合作"的三维竞争力,开发者则需建立跨机械、电气、软件的T型知识结构。在这个软件重新定义制造业的时代,谁能在可靠性、智能化、开放性的平衡中取得突破,谁就能在工业4.0的浪潮中占据制高点。

点击右侧按钮,了解更多行业解决方案。

免责声明

本文内容通过AI工具智能整合而成,仅供参考,e路人不对内容的真实、准确或完整作任何形式的承诺。如有任何问题或意见,您可以通过联系1224598712@qq.com进行反馈,e路人收到您的反馈后将及时答复和处理。